在现代食用油行业,大豆油的品质、出油率和能源效率并非仅取决于压榨或溶剂萃取工艺。事实上,从大豆进入工厂的那一刻起,其后续的油脂产出效率、溶剂渗透率及设备能耗就已被“预处理”环节深刻影响。正因如此,齐益集团将大豆预处理车间置于其现代化大豆油生产线设计的核心位置。

大豆预处理车间是食用油厂中首个直接影响生产效率的关键环节。它不仅承担原料清理、脱壳、调质等任务,还为后续的破碎、膨化和浸出工艺提供理想的物料条件。如果预处理不当,即使后续工艺设备再先进,也难以保证高油率、低能耗和稳定生产。

在企鹅集团的生产线设计中,大豆预处理环节的优化主要体现在以下几个方面:

大豆在进入生产线前,会先经过称重、筛选、去石及除铁等清理工序。这一步骤的核心目的是:

清理工序看似简单,却直接影响整个生产线的稳定性和维护成本。经验显示,杂质清理不到位不仅降低油品质量,还可能导致设备频繁停机,增加能耗。

清理后的大豆进入调质塔,通过蒸汽和热风调节水分至约 10%,同时将温度提升至 60–70°C。这一过程的意义在于:

调质不仅能提高油脂释放效率,还能减少膨化机的能耗与磨损。企鹅集团采用的调质方案可根据不同大豆品种进行参数调节,保证每批原料都能达到最佳处理效果。

经过调质的大豆将进入 两段破碎、两段脱壳 的工序,然后进行 压片与膨化。在此环节中,关键参数包括:

这些指标直接影响溶剂在浸出段的渗透效率。颗粒过大或薄片不均匀,会导致浸出效率下降、过滤速度减慢以及溶剂残留增加。QIE 集团的工艺设计通过精确控制这些参数,显著提升油脂提取率,并降低溶剂消耗。

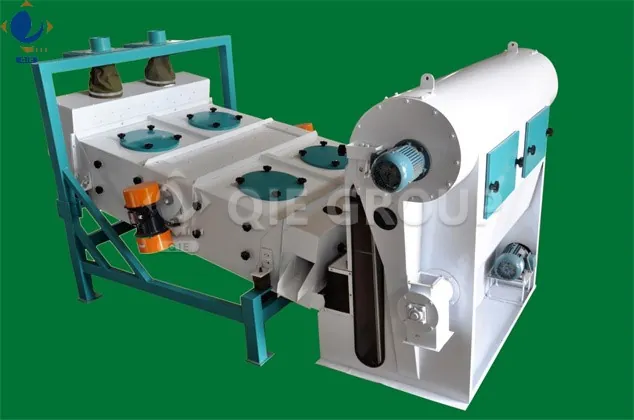

膨化后的大豆需要经过 逆流翻板干燥机 进行均匀冷却。此步骤关键在于:

均匀冷却不仅保障膨化颗粒在溶剂浸出中的稳定性,还可有效延长设备寿命,降低维修频率。

现代化大豆油生产线离不开智能化管理。企鹅集团在预处理车间及整条生产线上引入了:

通过可视化界面,关键参数如温度、水分、颗粒厚度及膨化压力都能实时监控并可追溯。这不仅提高了生产的安全性,也优化了能源利用效率,实现稳定、高效的运营。

选择企鹅集团的大豆油生产线,不仅是选择一套设备,更是获得一整套 交钥匙工程服务。我们的优势包括:

经验表明,当大豆预处理环节优化得当,整个油厂的生产效率和油脂产量可提升 10%–15%,能源消耗和溶剂使用量明显下降。可以说,预处理做好了,食用油生产成功一半已经完成。

问题1:为什么大豆预处理在榨油过程中如此重要?

答:大豆预处理决定了提取前物料的物理结构。适当的清洗、调理、压片和膨化处理可以提高溶剂渗透性、油脂释放效率和整体生产稳定性。预处理不当往往会导致出油率降低、能耗增加和提取性能不稳定。

Q2:大豆调理的最佳湿度和温度是多少?

答:在大多数现代大豆油厂中,大豆的含水量被调整到10%左右,并加热到60-70°C。这些参数有助于优化破碎、脱壳和压片过程,同时提高物料的渗透性,从而有利于溶剂萃取。

Q3:片层厚度如何影响溶剂萃取效率?

答:滤片厚度直接影响溶剂渗透和过滤速度。控制在0.3–0.35毫米的厚度,既能高效提取油脂,又能最大限度地减少溶剂残留,并缩短提取时间。

Q4:即使采用先进的萃取设备,预处理不当也会降低产油率吗?

答:是的。即使是最先进的溶剂萃取系统也无法弥补预处理不当的问题。颗粒大小不均、水分控制不当或物料结构薄弱都会限制溶剂与物料的接触,从而降低采油率。

Q5:企鹅集团如何在交钥匙工程中优化大豆预处理?

答:企鹅集团根据原料特性、工厂产能和提取工艺要求设计大豆预处理车间。通过整合工艺设计、设备选型和自动化控制,我们确保整条生产线运行稳定、出油率高、节能高效。

大豆油生产不仅仅关乎机器和工艺,更体现了原料管理、工艺优化和智能控制的融合。齐益集团专注于大豆预处理,提供高效、安全、稳定的榨油解决方案。

无论您是新建工厂还是升级现有生产线,预处理环节都至关重要。与企鹅集团合作,从一开始就能确保最佳的出油率、能源效率和生产安全。