市场上设备厂家众多,每家都强调“技术先进、经验丰富”,方案看得越多,反而越难判断该信谁;

工艺流程由设计院完成,设备需要自己分别采购,再单独找施工队安装,沟通成本高、接口责任模糊;

项目预算一再调整,工期不断顺延,投产后才发现实际产能、能耗或油品质量与预期存在明显差距;

一旦运行出现问题,设备商、施工方、控制系统集成商各执一词,却没有人真正对结果负责。

这些问题并非个例,而是食用油加工行业项目交付模式碎片化造成的普遍后果——该行业将机械工程、化学加工、自动化和食品安全整合到一个高度一体化的系统中。

正因如此,越来越多的经验丰富的投资者选择EPC(工程-采购-施工)总承包模式。它并不只是换了一种项目管理方式,而是一种将技术责任、进度风险与结果交付集中管理的工程机制。👉(植物油生产线一站式解决方案)

食用油加工远比购买一台榨油机并生产油脂复杂得多。从原材料接收到成品油灌装,一条典型的生产线包括:

每一个环节的工艺参数、设备选型和能量平衡,都会直接影响:

最终出油率

单吨油能耗

油品质量稳定性

副产品(饼粕、皂脚等)的经济价值

更关键的是,不同油料之间的差异极大。例如,大豆、花生、棕榈、米糠、葵花籽在含油率、细胞结构、游离脂肪酸和杂质组成上完全不同,其工艺路线和设备配置也不可能通用。

如果缺乏系统经验,仅靠零散供应商拼凑方案,很容易出现一个常见却代价高昂的结果:

每台机器看起来都很先进,但整个系统的性能却很差。

EPC 模式的核心价值,正是在于由一家具备全流程工程能力的总承包商,统一负责工艺路线、设备集成、安装调试与性能交付,从系统层面避免“木桶效应”。

在实际项目中,我们接触过不少客户,最初尝试自行分包建设,最终不得不转向 EPC。原因通常集中在以下几个方面。

在非洲的一个项目中,客户计划仅使用螺旋压榨机加工大豆。启动后,出油率始终低于30%,远低于行业标准。

问题并不在设备质量,而在于工艺路线本身不适合大豆这种低油料。大豆必须经过膨化处理并配合溶剂浸出,整体提油率才能达到 85% 以上。

这一关键判断如果在项目前期就由具备经验的总包方完成,本可以完全避免。

在某东南亚项目中:

精炼设备由A公司提供

蒸汽系统由 B 公司施工

PLC自动化由C公司负责

调试期间,脱臭温度始终无法稳定。各方互相指责——蒸汽压力、热传递或信号逻辑——导致工厂停工数周。

虽然逐项采购看起来可能更便宜,但往往会累积隐性成本:

设计变更导致的返工

设备接口不匹配造成的二次加工

调试和物流延误时间延长

不少项目最终总投资超出预算 20%–30%,甚至因土建与设备基础不匹配,被迫返工。

有些工厂配备了高端的单机设备,但仍然面临能耗高或运行不稳定的问题。常见原因包括预处理过程中烘干过度、精炼过程中热回收效率低下,或者自动化系统的设计仅针对基本操作而非工艺优化。

“交钥匙工程”这个词经常被滥用。真正负责任的EPC承包商交付的不仅仅是安装好的设备,而是一套完全运行且可持续的生产系统。

完整的EPC交付应包括以下几个层面:

| 交付水平 | 范围 |

|---|---|

| 物理交付 | 设备安装完成,管道、电气与控制系统全部上线 |

| 功能交付 | 生产线可连续稳定运行,达到合同约定产能 |

| 性能交付 | 出油率、能耗、油品指标符合约定标准 |

| 知识交付 | 操作人员接受过操作、维护和故障排除方面的培训 |

| 责任交付 | 明确质保范围、响应机制与备件支持 |

作为深耕油脂工程领域多年的制造商与工程服务商,企鹅集团更关注一个问题:

这条生产线在投产三年、五年后,是否依然稳定、经济、可控?

基于这一长期视角,我们的 EPC 服务覆盖以下四个关键阶段。

每一个项目启动前,我们都会围绕以下维度进行系统分析:

原料特性(水分、杂质、含油率、酸值、磷脂含量)

产品定位(常规油、一级油、冷榨高端油、副产品利用)

当地条件(电力、电压、蒸汽、水源、气候与人工成本)

投资目标(预算范围、回报周期、扩产可能性) 👉( 食用油加工厂设计)

交付成果包括工艺流程图、管道和仪表流程图、设备规格、工厂布局、能耗估算和环境合规建议——并辅以 3D 建模以最大限度地降低施工风险。

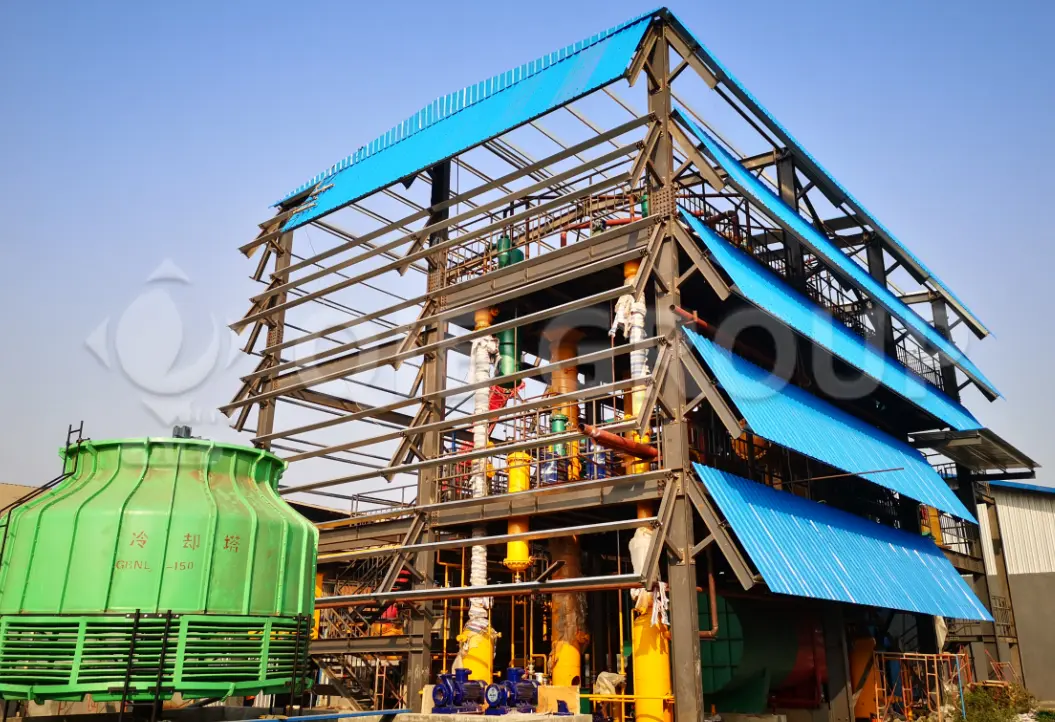

企鹅集团自主生产关键的预处理、压榨、浸出、精炼和自动化设备。这确保了材料、接口和控制逻辑的一致性,同时降低了集成风险,并提高了长期服务响应能力。

我们的项目经理和工艺工程师会在现场协调土建工程、设备安装、管道铺设、电气系统建设和调试工作。试运行包括长期监测和参数优化,而不仅仅是“启动验收”。

设备交付并不等于项目结束。我们会对客户操作人员进行系统培训,并建立持续的技术支持机制,包括远程诊断与备件保障。

值得说明的是,我们并不适合所有项目。如果客户仅关注最低初始投资、而对长期运行成本和稳定性要求不高,我们通常会建议其重新评估是否需要 EPC 模式。

实际上,EPC的价值是在长期运营过程中实现的:

通过统一的流程责任降低技术风险

总投资更可预测

通过并行工程和制造缩短施工周期

明确责任主体,由单一责任方负责。

例如,对于高酸值米糠油项目,我们通常会优先推荐物理精炼方案,以减少中性油损耗并提升综合得率。

是否具备真实的工艺设计能力,而不仅是套模板?

核心设备是否自研自产,系统集成风险有多大?

是否有类似油料与规模的成功案例?

项目管理过程是否透明、可参与?

售后与技术支持是否具备长期可持续性?

Q1:EPC 是否适用于中小型食用油厂?

答:是的,尤其是在稳定运行、能源效率和未来扩展至关重要的情况下。

Q2:EPC总是比分包更贵吗?

答:不一定。虽然EPC(工程、采购和施工)的前期投入可能较高,但总投资和长期运营成本通常较低。

Q3:典型的EPC项目时间表是怎样的?

答:根据规模不同,通常比传统分包模式缩短 20%–30%。

Q4:EPC合同中应明确规定哪些绩效指标?

答:产能、出油率、能源消耗、产品质量标准和验收方法。

在EPC(工程、采购、施工)决策过程中,最低报价往往伴随着隐性的技术妥协。缺乏运行数据验证的设计可能会导致永久性更高的能耗和更长的调试周期。

企鹅集团关注的是长期的运营成果,而不仅仅是项目完成。如果您正在评估食用油加工项目,我们可以首先帮助您进行以下评估:

EPC模式是否适合您的项目

哪些部分值得投入更多资金

哪些地方可以避免不必要的成本

及早做出正确的决定往往是保护投资最有效的方法。