На мировом рынке растительных масел содержание хлопкового масла составляет 15–25%, хлопкового масла – 32–46%, а содержание белка – 30%, что делает его важным источником пищевого масла и растительного белка. Содержание ненасыщенных жирных кислот (линолевой и олеиновой) в хлопковом масле достигает 60–90%, что способствует снижению уровня холестерина и профилактике атеросклероза, а также является важным пищевым растительным маслом.

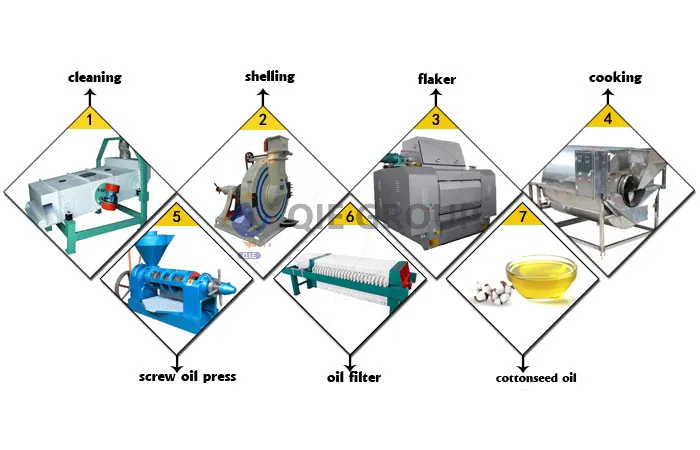

Очистка - очистка - прокатка - пропаривание - прессование - выщелачивание

Очистка хлопковых семян : Очистка подразумевает использование оборудования для очистки хлопковых семян от различных примесей. Очистка хлопковых семян позволяет снизить потери масла, увеличить выход масла, улучшить качество масла, жмыха и побочных продуктов, снизить износ оборудования, повысить производительность переработки и улучшить условия труда.

Шелуха хлопковых семян: Шелуха хлопковых семян содержит коричневые пигменты, остатки пестицидов, воск и волокнистые волокна. Шелуха может повысить производительность маслопресса, увеличить выход масла и улучшить качество сырого масла и шрота. Шелуха хлопковых семян может быть использована для выращивания грибов, на корм скоту и т. д.

Шелушение : процесс шелушения превращает семена хлопка в тонкие хлопья, разрушает стенки клеток и значительно сокращает путь выхода масла, тем самым увеличивая скорость и норму выхода масла.

Пропаривание и обжаривание: этот процесс заключается в нагревании и приготовлении рапса, что позволяет легко отделить масло и обеспечить его достаточное количество для пресса. Этот процесс прост в эксплуатации и имеет длительный срок службы.

Предварительное прессование семян хлопка: Прессование — это процесс прессования ядер семян хлопка в тонкие хлопья для увеличения площади поверхности масла, разрушения его клеточной структуры, сокращения пути выхода масла и ускорения выхода масла.

Предварительно отжатый жмых – экстракция хлопкового масла – десольвентизация влажного шрота – испарение смешанного масла – рекуперация конденсата растворителя – сырое хлопковое масло – цех рафинации. Процесс экстракции хлопкового масла: сначала жмых контактирует с растворителем для получения масла, содержащегося в жмыхе, и растворитель сплавляется с образованием смешанного масла. После испарения и отгонки смешанного масла в системе очистки смешанного масла растворитель испаряется и выпускается для получения сырого хлопкового масла.

Экстракция растворителем позволяет достичь высокого выхода масла. Высокопроизводительная конструкция экстрактора обеспечивает высокую производительность, высокую эффективность и низкую стоимость. Уникальная система улавливания паров растворителя обеспечивает чистоту и эффективность производственной среды. Вторичная переработка энергии и низкое энергопотребление.

1. Гидратация и дегуммирование хлопкового масла : коллоидные примеси в сыром масле в основном представлены фосфором. Присутствие коллоидных веществ, таких как фосфолипиды, снижает качество масла. Кроме того, в процессе щелочной очистки и нейтрализации кислоты они вызывают чрезмерное эмульгирование масла и щелочи, затрудняя омыление и увеличивая потери нейтрального масла, поэтому их необходимо тщательно удалять заранее.

2. Раскисление хлопкового масла : Основная задача раскисления масла — удаление свободных жирных кислот из сырого масла, а также небольшого количества коллоидов, пигментов и следов металлов. Качество процесса раскисления напрямую влияет на выход масла и качество его рафинации и является одним из ключевых факторов. В промышленном производстве наиболее распространенным методом является щелочное раскисление.

3. Обесцвечивание хлопкового масла : После обесцвечивания цвет и содержание некоторых примесей в масле могут соответствовать стандартам качества продукта. Более того, обесцвечивание может создать более благоприятные условия для последующих процессов дезодорации и рафинации. Обесцвечивание необходимо для достижения следующих целей: приведение цвета продукта в соответствие с конечными требованиями; удаление сопутствующих пигментов и следов металлов; дальнейшее удаление оставшихся в масле следов сапонинов, фосфолипидов и других коллоидных примесей, а также некоторых пахучих веществ; удаление полициклических ароматических углеводородов и остаточных пестицидов; снижение перекисного числа масла.

4. Дезодорация хлопкового масла: Основная цель дезодорации масла — удаление из него веществ, вызывающих запах, и других летучих веществ, что улучшает его запах и цвет, а также повышает его стабильность. Необходимо удалить специфический запах самого масла, запах, возникающий в процессе обесцвечивания, и запах моллюсков, возникающий при окислении масла. На этапе дезодорации необходимо использовать вакуум с высокой температурой для прямой подачи пара для дистилляции, чтобы полностью удалить эти неприятные запахи.

1. Внедрение самых современных технологий автоматизации и интеллектуального управления QIE GROUP для мониторинга всего производственного процесса с целью обеспечения стабильности продукции и эффективности производственной линии.

2. Эффективная интеграция технологий и автоматизации существенно снижает трудозатраты клиентов и улучшает показатели и стабильность продукции.

Как производитель линий по производству хлопкового масла, мы всегда учитываем потребности клиентов и предлагаем эффективные, экономичные решения с высокой добавленной стоимостью, используя оптимизацию процессов, интеллектуальное управление, энергосберегающие и экологически безопасные технологии. Мы предлагаем индивидуальные услуги как для комплексной организации производственной цепочки крупных зерновых и масложировых предприятий, так и для модернизации малых и средних маслозаводов.